いつもありがとうございます。 浅野慎一郎です。

現在板金加工の生産現場でも、多くの「産業用ロボット」が活躍していますが、 その中でも、今回ご紹介させて頂くのは「協働ロボット」です。

協働ロボットは、産業用ロボットの中でも、小型、軽量、低出力で作業者とロボットが同じ空間で作業・動作可能な、まさに人と「協働」することが可能なロボットの総称です。

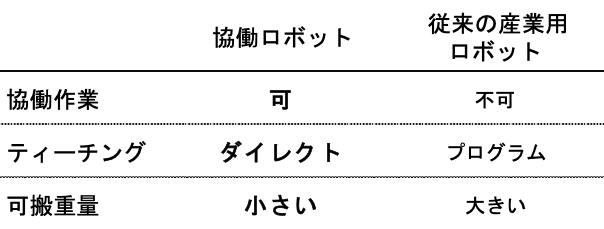

簡単に両者の違いをまとめると、以下のようなイメージになります。

わたしたちが考える協働ロボットの最大のメリットは、ダイレクトティーチングです。少量多品種の板金加工の現場で、従来の産業用ロボットは、時間がかかるティーチング作業が導入の障壁となっていました。

2019年よりTIG溶接支援ロボット「Co TIG Welders」を販売していますが、わたしたちのダイレクトティーチングシステムは、プログラムを熟知しなくても、導入したその日から、直接ロボットを触り、その姿勢を記憶させることでプログラミングすることができます。

ダイレクトティーチングの様子

しかし、簡単で、安全性の高い協働ロボットであっても、このあとお話しさせていただくような条件やリスクも考慮した安全対策(リスクアセスメント)が必要です。

TIG溶接ロボットは、尖らせたタングステンをトーチ先端に取り付けます。その注射針のような鋭利なタングステンは、小さな力で人間を傷つけるリスクがあります。

空冷TIGトーチ

また、ロボットは、誤動作や断線・ノイズ等の影響を受けて、意図しない動作(いわゆる不意の動作)をするリスクも常に伴います。

このため、協働ロボットであっても、凶器を持ちながら動いていることや不意の動作に備え、わたしたちは安全柵を施工しないといけないと考えております。現在、金網のような柵だけでなく、レーザースキャニングやセーフティマットのように、安全を担保する方法があります。

お客様の設置される環境に合わせてご提案させて頂きたいと考えております。

3Dレーザー安全システム LBK

LBK運用イメージ 警告エリアと危険エリア

非常に簡単、便利なダイレクトティーチングに関しても、人間と(鋭利な先端を持つ)ロボットがもっとも至近距離で接することでリスクがあることから、お客様には「産業ロボットの特別安全教育」の受講をお勧めしております。

こうした協働ロボットの特性やリスクを理解いただければ、TIG溶接に留まらず、板金加工の多くの工程(溶接・タップ・皿モミ等)で活躍するポテンシャルをもっていると考えています。

わたしたちは、これからも皆様と一緒に板金加工における「協働ロボット」の活用を考えて参ります。

「こんなことできないかなぁ~」ということがあれば、是非当社にご相談ください。